2021年になりましたね。

今年もよろしくお願いします。

さて前の投稿でも鉋について書かなくてはと言っていましたが、先日初回ロットの鉋が出来上がったので記録を残します。

反った鉋と頭がきれいじゃない鉋

数量としては寸四の鉋が30枚ほどとなりました。ある程度鉋の形にはなりましたが、反省点としてはだいぶ反ってしまったのと、頭(円弧になっている箇所)が所々凹んでいてきれいにならなかったことです。反ってしまうのは焼き入れによるものなので、次回は焼き入れ前の反りに気を付けて対応したいと思います。頭がきれいにならなかったのは切断機の痕が残ったことが原因です。頭を形作る際に長方形の鉋の頭を円弧になるように切断機で切り、その後手鎚できれいな円弧になるように整えながら切断機の痕を叩き潰します。その際に手鎚で痕を叩き潰すのが弱かったため、痕が残ってしまいました。次回はここも気を付けたいと思います。

鋼が薄くなった

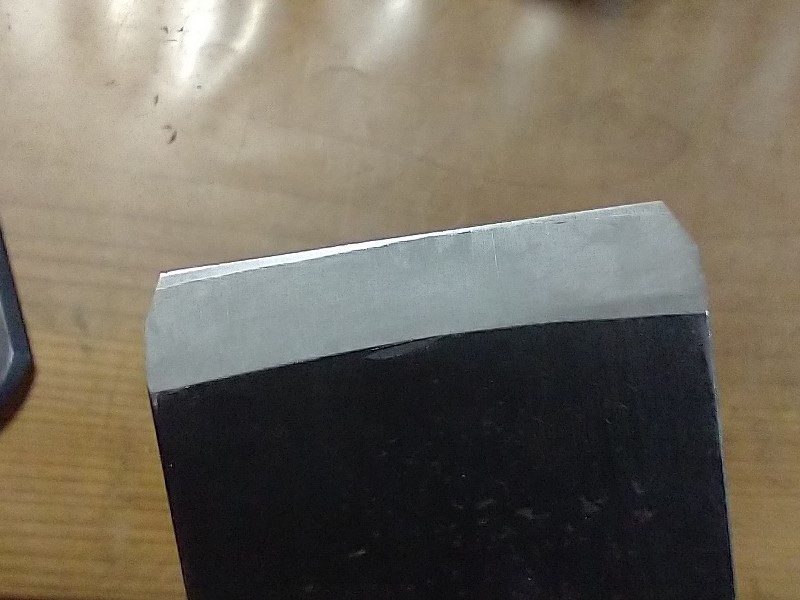

さてほかの不具合ですが、作ったうちの何個かは下の写真のように鋼がだいぶ薄くなりすぎました。

鋼が薄くなったのは、鋼にできた傷が原因です。鍛造する際にごみや、熱したことで鋼表面にできる酸化鉄などを付着させたままハンマーで叩いたことにより、鋼表面に傷ができてしまいました。鋼に傷があるままだと、鉋を使用する際にそこだけ凹んでしまい、木材をきれいに削れないので、グラインダー等で傷を削り取る必要があります。深い傷をなくすには深く削り取ることになりますので、今回は削り取った分、鋼が薄くなってしまいました。

自分で研ぎをしてみた

通常、鍛冶屋さんは鉋の研ぎを研屋さんに任せるのですが、今後は研屋さんもいなくなってしまうことが予想されるため、自分で取り組みました。全く研がれていない鉋は四角い状態ですが、表側(鋼がついていない側)を大きく削り取り、刃先を三角にして刃先が鋭利になり削れる状態にするまでを研ぎといいます。

研ぎの手順としては小おろし(表を大きくグラインダーで削り取る)、裏上げ(かんなは裏中央がへこんでいるので、そこを押し上げる)、荒砥ぎ、金盤で平らになるように研ぎ、最後に砥石での研ぎとなります。実際に自分でやってみましたが裏上げがだいぶ難しくあまりうまくいきませんでした。

上の写真で刃先の色が変わっている箇所が、裏上げされた箇所ですが、ここが薄く一直線になっているのが理想らしいです。写真を見てわかるように、まっすぐにはできてなかったり、太すぎたりしてなかなかうまくできませんでした。

寸六から寸四になった

今回寸四の鉋ができましたが元々は寸六の鉋を作っていました。しかしながら、製造工程の途中で小端(鉋の横側)を削りすぎてしまい横幅が足りなくなってしまいました。そのため、小端をさらに削り寸四とすることにしました。寸六から寸四の幅に削るのは結構大変だったので、これからは同じことをしないように気を付けて作っていこうと思います。